晶圆减薄机的工作原理主要依赖于磨料磨削技术,通过去除晶圆表面的一层材料来实现减薄。以下是晶圆减薄机工作原理的详细解释:

一、晶圆减薄机主要组成部分

晶圆减薄机主要包括以下几个关键组成部分:

机床:作为晶圆减薄机的主要结构支撑,机床由底板、立柱、横梁、主轴、进给轴等部分组成,为整个磨削过程提供稳定的工作环境。

磨削头:磨削头是晶圆减薄机的核心部分,由磨盘和磨轴组成。磨盘负责承载磨料和磨削液,并通过旋转与晶圆表面接触,进行磨削作业。磨轴则控制磨盘的旋转速度,确保磨削过程的稳定性和效率。

进给轴:进给轴负责将待磨削的晶圆精确地送到磨盘下方,进行磨削。进给轴通常由减速器、电机、转子和传感器等组成,能够精确控制晶圆的进给速度和行程,以满足不同的加工需求。

工作台:工作台是晶圆减薄机中用于夹持和定位晶圆的部件。它通常由薄膜夹持装置和定位装置组成,能够确保晶圆在磨削过程中保持稳定的位置和姿态。

磨削液系统:磨削液系统在磨削过程中起到冷却、润滑和清洗的作用。通过向磨削区域喷洒磨削液,可以有效降低磨削温度、减少摩擦和磨损,并清除磨削过程中产生的碎屑和杂质。

控制系统:控制系统是整个晶圆减薄机的“大脑”,负责监控和调节各个部件的运行状态。通过预设的加工参数和程序,控制系统能够精确控制磨削过程,确保加工质量和效率。

二、晶圆减薄机工作流程

晶圆减薄机的工作流程大致如下:

晶圆夹持:首先,将待磨削的晶圆夹持在工作台上,并通过定位装置确保晶圆的位置和姿态准确无误。

磨削准备:启动磨削液系统,向磨削区域喷洒磨削液。同时,调整磨削头的旋转速度和进给轴的进给速度等参数,为磨削过程做好准备。

磨削作业:在控制系统的精确控制下,磨削头开始旋转并与晶圆表面接触。随着进给轴的逐渐进给,晶圆表面的一层材料被磨料逐渐去除,从而实现减薄的目的。

磨削监测:在磨削过程中,控制系统会实时监测加工状态,包括磨削温度、磨削力等参数。一旦发现异常情况,如温度过高或磨削力过大等,系统会立即采取措施进行调整或停机保护。

加工完成:当晶圆达到预定的厚度后,磨削过程结束。此时,控制系统会停止磨削头的旋转和进给轴的进给,并将晶圆从工作台上取下进行后续处理。

三、晶圆减薄机磨削过程阶段

晶圆减薄机的磨削过程通常分为粗磨、精磨和抛光三个阶段:

粗磨:在粗磨阶段,磨盘的磨削量较大(通常为50~150μm),目的是迅速去除晶圆表面的大部分多余材料。此时磨盘和晶圆之间形成的磨削区域相对较大,可以有效减少磨削区域的温度升高,避免对晶圆产生损害。

精磨:在精磨阶段,磨盘的磨削量逐渐减小(一般为几微米至十几微米),目的是进一步去除晶圆表面的残余材料并改善其表面粗糙度。此时通常采用粒度更细的磨料和更低的进给速度进行磨削。

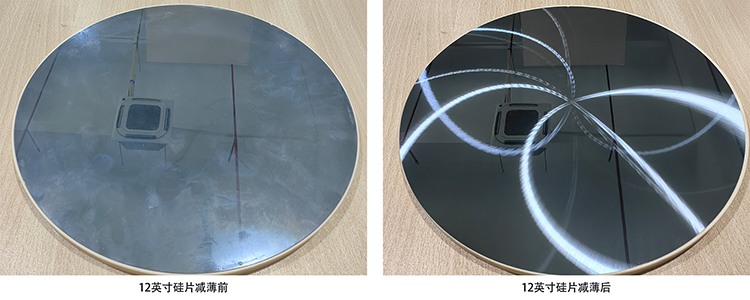

抛光:抛光是晶圆减薄的最后一道工序。在抛光阶段,通过液体电解抛光或物理抛光的方法进一步平整晶圆表面并提高其光洁度。抛光过程中磨盘的磨削量非常小(一般为几纳米),可以确保晶圆表面达到极高的平整度和光洁度要求。

综上所述,晶圆减薄机通过精确控制磨削头的旋转速度、进给轴的进给速度以及磨削液的喷洒量等参数,实现了对晶圆表面材料的精确去除和减薄处理。这一技术在半导体制造工艺中具有重要的应用价值,可以显著提高晶圆的性能和效率。