更厚的晶圆需要超精细的晶圆减薄机,主要是为了在去除大量材料的同时,确保晶圆表面质量、厚度均匀性以及避免损伤,满足后续工艺和器件性能的要求。以下是具体原因分析:

1. 表面质量要求

去除加工损伤层:晶圆在前期加工(如切割、研磨)中会产生表面损伤层(如微裂纹、残余应力等)。超精细研磨通过更小的磨粒和更精细的工艺,能够有效去除这些损伤层,避免对后续工艺(如光刻、刻蚀)和器件性能(如漏电流、可靠性)产生不良影响。

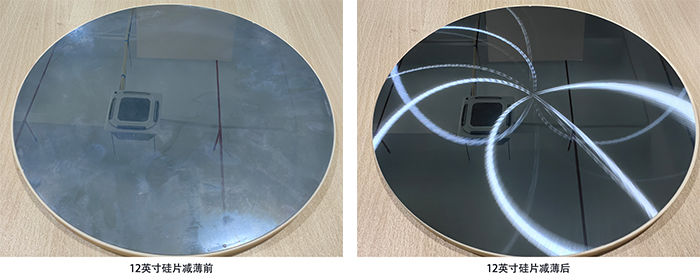

提高表面平整度:超精细研磨能够显著降低晶圆表面的粗糙度,提高平整度,确保后续薄膜沉积的均匀性和器件的电学性能。

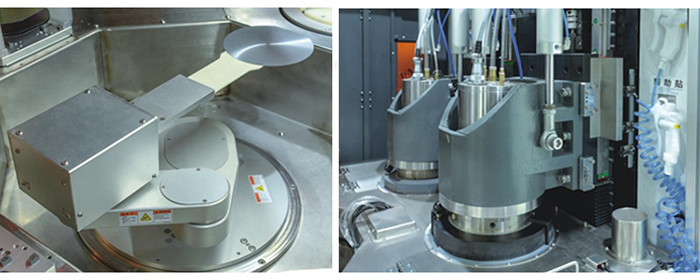

晶圆减薄机工作台

2. 厚度均匀性控制

避免厚度偏差:更厚的晶圆在研磨过程中,若使用普通研磨方法,容易出现厚度不均匀的问题,导致局部过薄或过厚。超精细研磨通过精确控制研磨参数(如压力、速度、磨粒大小),能够实现更均匀的厚度控制,满足后续工艺对晶圆厚度的严格要求。

减少翘曲和应力:超精细研磨能够减少晶圆内部的残余应力,降低晶圆翘曲的风险,确保晶圆在后续工艺中的稳定性。

3. 避免晶圆损伤

防止裂纹扩展:更厚的晶圆在研磨过程中,若研磨力过大或磨粒过粗,容易产生裂纹并扩展,导致晶圆报废。超精细研磨通过更小的磨粒和更低的研磨力,能够减少 裂纹产生的风险。

减少表面划痕:普通研磨方法容易在晶圆表面产生划痕,影响器件的良率和性能。超精细研磨能够显著减少表面划痕,提高晶圆的表面质量。

4. 适应后续工艺需求

满足光刻工艺要求:现代半导体工艺中,光刻工艺对晶圆表面的平整度和厚度均匀性要求极高。超精细研磨能够确保晶圆表面质量满足光刻工艺的需求,避免因表面质量问题导致的光刻图案失真或器件失效。

提高器件性能:晶圆的表面质量和厚度均匀性直接影响器件的性能(如载流子迁移率、漏电流等)。超精细研磨能够提高晶圆的表面质量和厚度均匀性,从而提高器件的性能和可靠性。

5. 降低工艺成本

减少后续抛光时间:超精细研磨后的晶圆表面质量较高,后续抛光工艺的时间和成本可以显著降低,提高整体工艺效率。

提高良率:通过减少晶圆损伤和厚度偏差,超精细研磨能够提高晶圆的良率,降低生产成本。

6. 技术发展趋势

先进制程需求:随着半导体技术向更先进制程(如7nm、5nm及以下)发展,对晶圆表面质量和厚度均匀性的要求越来越高。超精细研磨技术能够满足这些先进制程的需求,成为半导体制造中的关键工艺之一。

深圳市梦启半导体装备有限公司专业研发和生产晶圆减薄机,碳化硅减薄机,半导体减薄机,硅片减薄机,欢迎大家来电咨询或来公司实地考察!