晶圆减薄机与晶圆研磨机在半导体制造中均用于晶圆表面处理,但二者在核心功能、工艺原理、应用场景及技术精度等方面存在显著差异。以下是晶圆减薄机和晶圆研磨机的对比分析:

一、 核心功能定位

1、晶圆减薄机:

专注于将晶圆减薄至特定厚度(如从750μm减至50μm以下),以提升芯片散热性能、电气性能,并满足先进封装(如3D集成、Chiplet)对晶圆厚度的严苛要求。

典型场景:SiC晶圆减薄至50μm以适配电动汽车功率模块、DRAM内存晶圆减薄至50μm。

2、晶圆研磨机:

通过机械研磨去除晶圆表面材料,功能涵盖表面平坦化、去除切割损伤层、制备键合界面等,不仅限于减薄。

典型场景:晶圆切割后去除表面裂纹、粗磨阶段快速去除多余基体材料。

二、 工艺原理与技术路径

1、晶圆减薄机工作原理:空气静压主轴驱动金刚石磨轮,结合化学机械抛光(CMP)或湿法腐蚀;关键工艺阶段:单一减薄过程,强调厚度控制;技术特点:精度优先,需避免内部应力损伤;支持超精密抛光(如TTV/WTW ≤0.5μm);

2、晶圆研磨机工作原理:旋转磨盘与磨料物旋转磨盘与磨料物精磨、抛光三阶段;关键工艺阶段:材料去除→表面细化→光洁度提升;技术特点:效率优先,粗磨阶段去除率可达5μm/秒;精磨后表面粗糙度Ra<0.1μm 。

三、 应用场景与工艺需求

1、晶圆减薄机:

三维集成:晶圆键合前减薄至50μm以下以控制堆叠厚度。

先进封装:满足高密度封装对晶圆翘曲度(Warpage)的严格要求。

功率器件:SiC/GaN晶圆减薄提升散热效率。

2、晶圆研磨机:

前端制备:去除晶圆切割后的损伤层(如激光划片后的微裂纹)。

表面处理:改善晶圆平整度以适配光刻工艺。

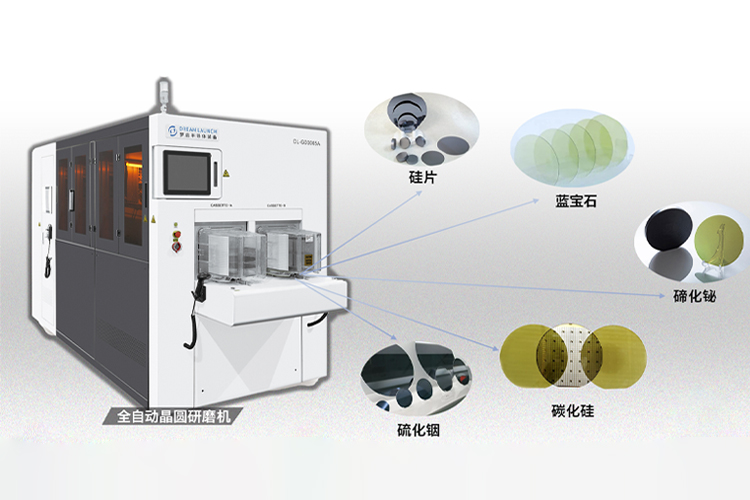

工艺灵活性:支持多种材料(硅、化合物半导体)的研磨需求。

四、 精度与损伤控制

1、晶圆减薄机:

厚度控制精度:全球顶尖设备(如东京精密HRG3000RMX)可达TTV/WTW ≤0.5μm。

损伤控制:需避免亚表面损伤(SSD)影响芯片可靠性。

2、晶圆研磨机:

表面粗糙度:精磨后Ra<0.1μm,抛光阶段可达镜面效果。

材料去除率:粗磨阶段5μm/秒,精磨阶段细化至1μm/秒。

五、总结:核心差异

1、晶圆减薄机:

核心目标:厚度控制(封装适配);工艺侧重:单一减薄,结合化学作用;精度要求:微米级厚度一致性;典型应用:3D封装、功率器件;

2、晶圆研磨机

核心目标:表面状态调整(平坦化/损伤去除); 工艺侧重:分阶段研磨,物理作用为主;精度要求:纳米级表面粗糙度;典型应用:前端制备、光刻胶去除;

深圳市梦启半导体装备有限公司专业研发和生产晶圆减薄机,晶圆倒角机,CMP抛光机,晶圆研磨机,碳化硅减薄机,半导体减薄机,硅片减薄机,晶圆抛光机;欢迎大家来电咨询或来公司实地考察!