高精度晶圆研磨机通过纳米级精度控制、智能自动化、高稳定性设计,成为半导体制造中不可或缺的核心设备。其支持大直径晶圆与复杂材料加工,适配先进制程需求,助力芯片性能提升与成本优化。以下是 高精度晶圆研磨机核心特点:

一、超高精度与稳定性

1、纳米级定位精度,转台定位精度达±2.5μm,重复定位精度±1μm,满足晶圆超精密研磨需求。通过光栅编码器实现闭环控制,确保微米级厚度一致性;

2、抗振动设计,采用液静压轴承和轴芯油膜悬浮技术,无磨损运行,显著提升加工稳定性;

3、油膜缓冲机械振动,降低表面波纹度,支持纳米级表面粗糙度(Ra≤0.016μm)。

二. 先进主轴与电机技术

1、高性能驱动系统,三相交流永磁同步电机,功率1.3kW,转速142rpm,动态响应迅速;

2、搭配气动钳夹,锁紧力矩增强,确保加工过程无位移;

3、砂轮配置多样化,支持金刚石(Diamond)或立方氮化硼(CBN)砂轮,适配不同材料(如SiC、GaN);

4、砂轮粒度可调,粗磨(快速去料)与精磨(表面抛光)自动切换,提升效率。

三. 自动化与智能化控制

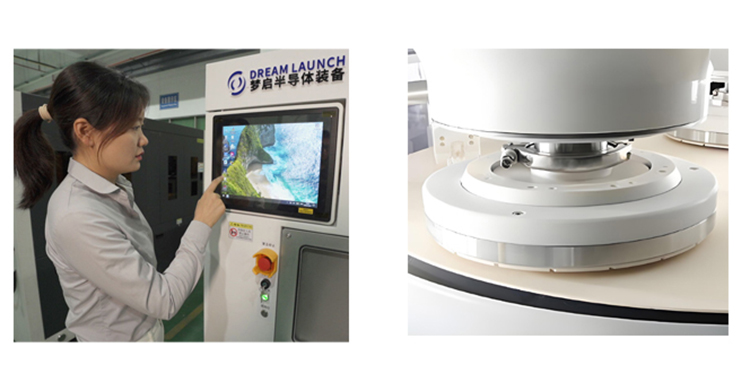

1、柔性生产模式,全自动/半自动双模式切换,支持多工艺配方(Recipes)存储与调用;17寸触控屏实时监控气压、电流、水流及厚度参数,异常自动报警;

2、闭环控制系统,PLC控制器结合位移传感器(如Magnescale),实现亚微米级厚度控制,厚度偏差(TTV)控制在3μm以内,片间均匀性达98%以上。

四. 广泛的应用兼容性

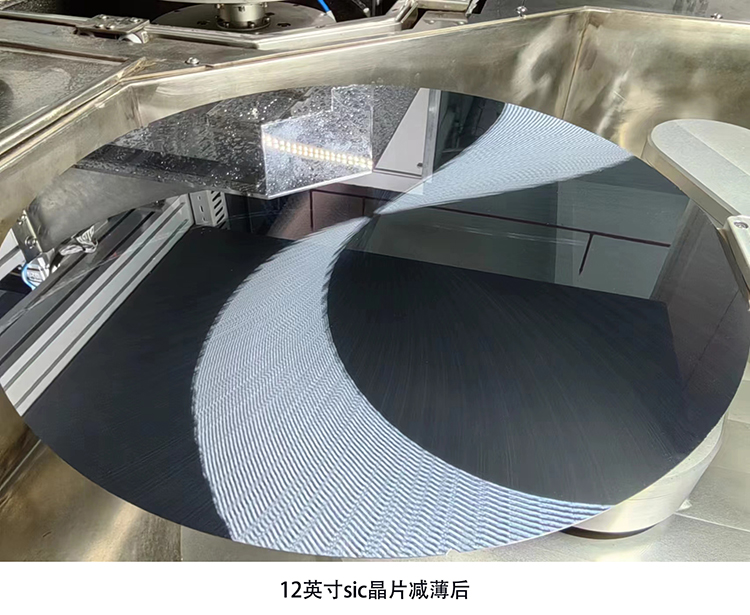

1、大直径晶圆支持,兼容2-8寸晶圆,样品台直径400mm,适配300mm大直径晶圆加工需求,真空夹具支持多尺寸晶圆固定,防止边缘崩边。

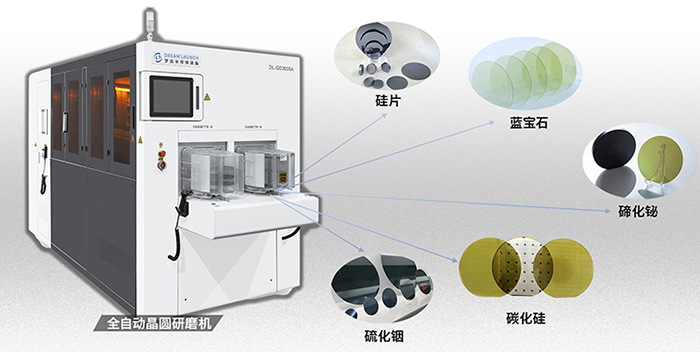

2、材料多样性,可研磨AlN、GaAs、SiC、Si等多种半导体材料,适配化合物半导体工艺,支持先进制程(如FinFET、3D NAND),满足复杂结构加工。

五. 高效性与低损耗

1、快速加工能力,粗磨速度1000μm/min,精磨速度2-1000μm/min,支持Z向切入式研磨,单次可加工32片2寸晶圆,显著提升吞吐量;

2、低成本运行,磨削液循环使用,硅屑细小易清洗,减少耗材更换频率,全封闭研磨区设计,防止粉尘污染,延长设备寿命。

深圳市梦启半导体装备有限公司专业研发和生产晶圆减薄机,晶圆倒角机,CMP抛光机,晶圆研磨机,碳化硅减薄机,半导体减薄机,硅片减薄机,晶圆抛光机;

欢迎大家来电咨询或来公司实地考察!